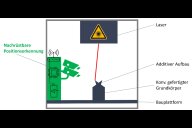

Das Ziel des Projektes ist die Entwicklung einer kleinskaligen Fused Granular Fabrication (FGF) Fertigungsanlage mit intelligenter Retarction Control. Bei dem FGF-Prozess wird ein thermoplastischer Werkstoff in Granulatform durch eine Extruderschnecker plastifiziert und durch eine Düse extrudiert. Über diesen Materialextrusionsprozess soll die additive Fertigung kosteneffizienter, sowie die Materialauswahl flexibler gestaltet werden.

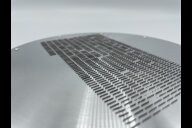

Im Rahmen des Projektes wird gemeinsam mit der Firma Phil-Vision ein kamerabasiertes System entwickelt, welches die exakte Positionierung von bestehenden Bauteilen in iner pulverbettbasierten additiven Fertigungsanlage ermittelt. Dadurch lassen sich hybride Bauteile mit einer hohen Anbindungsgenauigkeit additiv fertigen.

Für die Materialqualifizierung und die Qualifizierung geeigneter Prozessparameter für den PBF-LB/M Prozess existiert bisher kein genormtes oder standardisiertes Verfahren. Die Bestimmung geeigneter Prozessparameter für ein Material erfolgt in der Forschung und der Industrie in einem ressourcenintensiven "Trial-and-Error"-Verfahren. Das Ziel des Projektes ist es daher, in gemeinsamer Kooperation mit der Firma Sturm GmbH, ein Verfahren zu entwickeln, das diesen Prozess durch eine objektive, strukturierte und effektive sowie zeit-, material- und kosteneffiziente Vorgehensweise ersetzt. Durch das zu entwickelnde Verfahren soll die Materialqualifizierung für den PBF-LB/M Prozess und die Qualitätssicherung entlang der Nutzungsphase einer PBF-LB/M Anlage ermöglicht werden.

Das Projekt liefert einen Beitrag bezüglich der Qualitätssicherung im PBF-LB/M sowie PBF-EB/M, in dem durch Röntgenfluoreszenzanalyse die Qualität von pulverförmigen Ausgangsmaterialien mit Hilfe von Kalibriersätzen methodisch gesichert wird.

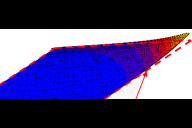

Während des PBF-LB/M-Prozesses kommt es zu hohen Temperaturgradienten, thermischen Dehnungen und Restspannungen, welche zu Bauteilverzug führen. Ziel des Projektes ist es, den Bauteilverzug durch Anpassung von Parametern und/oder Belichtungsstrategie zu reduzieren. Basis für die Anpassung bietet eine thermische und mechanische Simulation des Fertigungsprozesses, welche anhand von Monitoring-Daten kalibriert wird.

Während des PBF-LB/M-Prozesses können sowohl lokal als auch global sehr hohen Temperaturen entstehen, welche die Oberflächenrauigkeit und somit den Nachbearbeitungsaufwand erhöht. Ziel des Projekts ist es daher, die Oberflächenrauigkeit und den Nachbearbeitungsaufwand durch gezielte Anpassung von Prozessparametern und/oder der Belichtungsstrategie zu reduzieren. Die anvisierte Vorgehensweise basiert auf einer thermischen Simulation des additiven Fertigungsprozesses, die mithilfe von echten Monitoring-Daten kalibriert wird. Diese Daten werden während des Prozesses mit einer Off-Axis-Thermografiekamera und einem On-Axis-Pyrometer erfasst.